Em pleno século XXI, quando já se fala em inteligência artificial tomando decisões em tempo real dentro das plantas industriais, ainda somos obrigados a enterrar trabalhadores mortos em explosões, incêndios e colapsos de sistemas que deveriam estar sob controle.

A pergunta, então, persiste: por que os acidentes ainda acontecem?

Um estudo recente publicado no Brazilian Journal of Development analisou 154 acidentes industriais de grandes proporções ao redor do mundo. O objetivo era ir além do “como aconteceu” e alcançar aquilo que os especialistas chamam de causa raiz.

E foi exatamente aí que a cortina se abriu.

As engrenagens do desastre

Segundo a metodologia de Crowl & Louvar, atualizada no estudo, os acidentes industriais têm seis causas raiz principais. Todas elas podem parecer técnicas, mas por trás de cada categoria, pulsa uma história de decisão, negligência ou omissão. Vamos a elas:

1. Falha Mecânica

É quando o equipamento simplesmente não aguenta. Pode ser uma bomba que quebra, uma tubulação corroída que se rompe ou uma válvula que emperra. Mas não se engane: por trás da “falha” muitas vezes há uma manutenção mal feita, um equipamento operando fora da especificação ou uma inspeção que foi pulada. A máquina quebra, mas a causa é humana.

2. Erro Operacional

Aqui está o novo campeão das estatísticas. São acidentes causados por decisões ou ações erradas de operadores. Às vezes, é um reagente que entra na hora errada. Outras, é um alarme ignorado. Em muitos casos, é a negligência de protocolos de segurança. A operação segue, mas a atenção não.

3. Erro de Projeto

Desde o início, a planta nasceu com problemas. Faltou prever uma válvula de alívio, o sistema de contenção era subdimensionado, ou a automação não considerou um cenário crítico. Projetos mal concebidos podem permanecer invisíveis por anos, até o momento em que o sistema é colocado à prova. E aí, já é tarde.

4. Causa Natural

Tempestades, terremotos, enchentes, descargas atmosféricas. Forças da natureza que escapam ao controle humano, mas que deveriam estar previstas em qualquer análise de risco. Quando não estão, o acidente “natural” se transforma em tragédia anunciada.

5. Perturbação de Processo

Falhas externas ao processo, como quedas de energia, colapso no fornecimento de água de resfriamento ou interações não planejadas entre sistemas. São eventos que testam a resiliência dos sistemas de segurança. E, muitas vezes, os pegam desprevenidos.

6. Causa Desconhecida

Acidentes classificados como de “causa desconhecida” muitas vezes escondem falhas humanas, gerenciais ou estruturais que poderiam ter sido identificadas e corrigidas.Quando não se busca a origem real do problema, perde-se também a chance de aprender com ele e o risco de repetição se torna inevitável.

A geografia dos acidentes industriais

Acidentes industriais não escolhem fronteiras. Mas quando observamos onde eles acontecem, o mapa revela uma realidade desconcertante: os desastres são mais visíveis onde há mais indústrias e, curiosamente, onde há mais transparência.

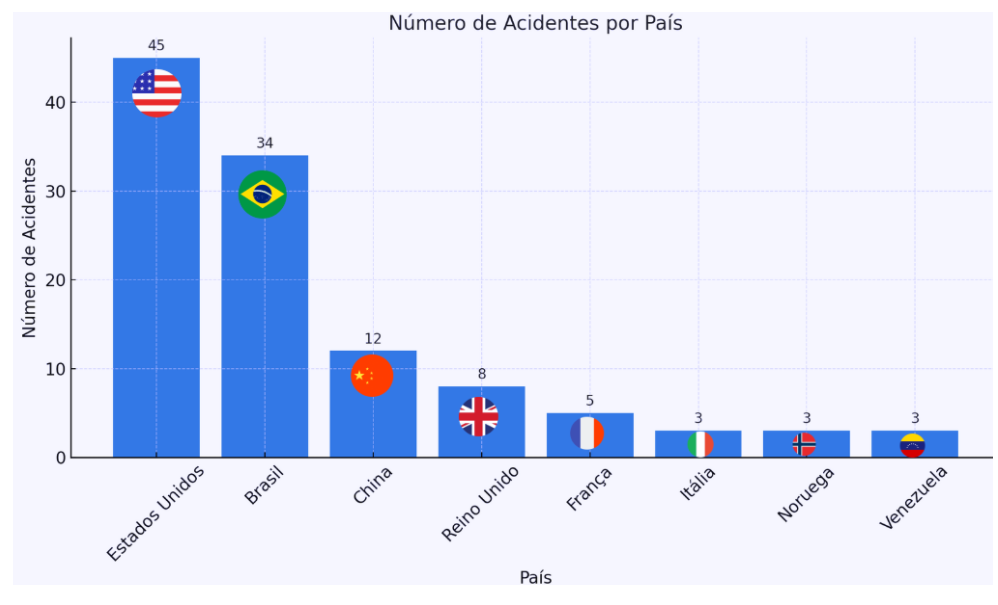

Uma análise de 154 grandes acidentes mostra que os Estados Unidos lideram com 45 ocorrências (29% do total), seguidos de perto pelo Brasil, com 34 registros, o que representa impressionantes 22% do total. Em terceiro lugar aparece a China, com 12 casos (8%).

Outros países industrializados, como França, Reino Unido e Itália, também aparecem, mas com menor frequência. Enquanto isso, países com menor grau de desenvolvimento, como Angola e Haiti, quase não aparecem nos registros.

Mas isso não quer dizer que acidentes não aconteçam nesses lugares. A questão é outra: falta registro, fiscalização e transparência. Países subdesenvolvidos muitas vezes não contam com agências independentes, nem com canais adequados de notificação. E, assim, o acidente some dos gráficos mas não da realidade.

O Brasil, por sua vez, não está em segundo lugar à toa. Somos um país com um parque industrial robusto, especialmente nas áreas química, petroquímica, agrícola e de energia. Mas também somos um país onde a cultura de segurança ainda engatinha e onde as lições dos acidentes nem sempre geram mudanças estruturais.

É simbólico, e preocupante, que estejamos tão bem (ou mal) posicionados num ranking de tragédias que poderiam ser evitadas. O dado exige reflexão e ação.

A cultura que alimenta o risco

O estudo aponta que a negligência de protocolos de segurança é o maior tipo de erro operacional detectado. Isso significa que alguém sabia o que era certo, mas decidiu não fazer. E isso, infelizmente, ainda é comum onde a cultura de segurança não é um valor incorporado mas um item do checklist.Mais de 50% dos acidentes aconteceram durante a operação normal. Ou seja: não foi durante uma parada crítica ou manutenção especial. Foi no “todo dia”, no ambiente em que se presume estabilidade, previsibilidade e exatamente por isso, talvez, se baixa a guarda. A normalidade vira zona de conforto. E a zona de conforto, terreno fértil para o erro. Entre os 154 acidentes analisados, os que envolvem incêndios e explosões lideram as consequências. São eventos de grande magnitude, com potencial destrutivo enorme, capazes de causar vítimas fatais, perdas financeiras severas e danos irreversíveis ao meio ambiente.

O futuro é automático. Mas a negligência, infelizmente, ainda é manual.

O que essa análise nos mostra é que o acidente não é, na maioria das vezes, um raio em céu azul. Ele é o resultado acumulado de permissões silenciosas, desvios normalizados, alarmes ignorados e planos de contingência esquecidos. Ele começa na reunião em que ninguém questiona. Na troca de turno onde o aviso não é passado. No orçamento cortado sem justificativa. No treinamento que nunca aconteceu.

E o estudo é claro em sua principal conclusão: a maior fonte de acidentes operacionais está na negligência aos protocolos de segurança. Isso evidencia o que muitos profissionais da área já sabem na prática que falta cultura de segurança de processos nas organizações. E enquanto a segurança for tratada como custo ou burocracia, e não como um valor inegociável, os acidentes continuarão sendo mais frequentes do que deveriam.

A tecnologia evoluiu. O que ainda não evoluiu foi a mentalidade com que muitos lidam com o risco. Não é a automação que falha é a forma como ela é ignorada, contornada ou mal utilizada por quem deveria operá-la com responsabilidade.

Fortalecer essa cultura não é tarefa isolada. Ela precisa ser plantada, nutrida e mantida viva. Iniciativas como o PCRS são fundamentais nesse processo. Elas oferecem diretrizes, práticas e, principalmente, um espaço institucional para que a segurança deixe de ser apenas um discurso e passe a ser vivida, medida e valorizada em todos os níveis da organização.

Porque, no fim, conter é salvar mas cultivar uma cultura de segurança é o que impede que o risco crie raízes. E quando cada pessoa entende que sua atitude faz parte dessa engrenagem, estamos mais próximos de um ambiente onde trabalhar com segurança não seja exceção, mas a regra.

Tecnologia de ponta só salva vidas quando os erros de base são enfrentados.

Na Grunn, transformamos discurso em ação com soluções inteligentes e eficazes para prevenir acidentes, antes que eles aconteçam.

Chegou a hora de colocar a segurança no centro da sua operação. Conte com a Grunn.

estudo : Análise de causas raiz de acidentes da indústria de processos Flores e Vazzoler (2023).