Na Sintrol, temos o compromisso de implementar soluções para os problemas dosnossos clientes. Nossos produtos são baseados em nosso sistema exclusivo demedição de eletrificação indutiva e desenvolvidos usando uma plataformamodular flexível que nos permite personalizar nossos produtos para o cliente.Tendo trabalhado em centenas de instalações em todo o mundo na indústria decimento, a Sintrol tem conseguido compreender e aprimorar o processo para seusclientes, oferecendo soluções para requisitos legislativos, e otimizando osprocessos. Utilizando de uma rede global de parceiros, a Sintrol tornou-se líder naIndústria de Cimento em monitoramento de emissões e detecção de poeira emtodo o processo. A primeira etapa é identificar as áreas do processo que exigemsoluções de monitoramento de poeira. Uma vez localizados, a solução corretapode ser implementada dependendo das necessidades do usuário final. Abaixoestão algumas das principais áreas que requerem medições de poeira:

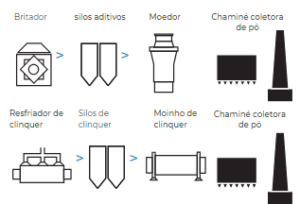

Processo de fabricação de cimento

1. Britagem e Moagem

No processo de manuseio de matérias-primas,sistemas de filtração são utilizados para controlaras emissões no processo de extração da planta.Para minimizar a perda de calcário e outrosmateriais que são alimentados no forno, ossistemas de medição de poeira fornecemfeedback aos operadores da planta sobre odesgaste ou quebra das mangas no filtro. Omonitoramento do desempenho desses sistemasde filtros também reduz os custos demanutenção e o tempo de inatividade nasoperações da planta.

2. Pré-aquecedor e forno rotativo

Tanto nos processos secos quanto nos úmidos, osmateriais passam por algum tipo deaquecimento, criando gases liberados em ambasas extremidades do forno. Normalmente existeum sistema de remoção de poeira e umachaminé em cada extremidade. A detecção devazamento no filtro fornece um aviso antecipadode que o produto está sendo liberado naatmosfera. O monitoramento de tendências emdutos comuns e monitores de emissões podefornecer dados de tendências que permitem queos operadores otimizem os sistemas de filtragemda planta.

3. Moinho de clínquer

Uma vez produzido o clínquer e passado para os sistemas de refrigeração, é importante maximizar a produção de cimento na fábrica. À medida que os gases passam por um sistema de remoção de poeira, as partículas retidas retornam aos silos de clínquer como produto em vez de serem liberadas na atmosfera. A medição de partículas nos dutos de saúde desses sistemas de filtragem é essencial para otimizar a produção da planta. A identificação de um filtro rompido no estágio inicial permite que os operadores da planta reajam rapidamente a falhas na produção.

4. Empacotamento

Na última etapa da produção, unidades de filtragem são utilizadas à medida que o produto é transferido para embalagem e expedição. Semelhante às etapas anteriores do processo, a detecção de vazamentos em filtros e o monitoramento de tendências fornecem às fábricas ferramentas para identificar quando o cimento está sendo liberado na atmosfera. Os monitores da Sintrol são a ferramenta perfeita para garantir que o processo de fabricação de cimento seja capaz de otimizar seu rendimento total. Dependendo da necessidade, a Sintrol possui as soluções certas para cada etapa da medição de particulados.

SOLUÇÕES

Detecção de vazamento de filtro: Em cada área do processo onde existem filtros de mangas de compartimento único ou múltiplo, os monitores das séries Snifter ou S10X da Sintrol são a solução perfeita para fornecer notificação ao cliente sobre deterioração ou quebra dos filtros de manga. Isso fornece ao cliente uma detecção precoce de que existe excesso de material particulado em seu processo e sendo liberado pela chaminé. Os Snifters da Sintrol são, em grande parte, dispositivos livres de manutenção que podem medir níveis de poeira tão baixos quanto 0,01 mg/m3. Este dispositivo também possui uma versão ATEX 22 disponível.

Monitoramento de tendência: Em muitos dutos de saída maiores ou combinados, é preferível uma medição de tendência contínua para obter uma leitura constante dos níveis de poeira no processo. O monitor S303 da Sintrol é equipado com uma saída de 4–20 mA e todos os recursos necessários para fornecer ao usuário final uma saída contínua. Com versões de alta temperatura (até 700°C) disponíveis, esta é uma solução para todas as áreas da fábrica com necessidades de medição de poeira.

O monitor Sintrol S303 permite ao cliente identificar tendências crescentes nos níveis de poeira e possivelmente identificar fontes de poluentes extras em seu processo.

Para plantas que usam Precipitadores Eletrostáticos (ESP), nosso Sintrol E-Spy é o único monitor baseado em sonda do setor que permite ao usuário final obter uma medição de tendência contínua na saída de 4–20 mA após um ESP. O cliente pode aprender sobre a eficiência do seu ESP, otimizar o processo de martelamento e fazer ajustes para maximizar a eficiência do sistema de filtro utilizando o Sintrol E-Spy.

Monitoramento de emissão: Para cada pilha da planta, os monitores S304 e S305 da Sintrol podem ser calibrados para fornecer leituras em mg/m3 para quantidades reais de emissões. O monitor S305 da Sintrol é um instrumento certificado pela TÜV, atendendo aos padrões QAL1 para medições oficiais de emissões na União Europeia. Esses monitores praticamente livres de manutenção são uma alternativa menos dispendiosa e mais confiável aos monitores de opacidade tradicionais que têm sido usados historicamente.

ESTUDO DE CASO

Uma empresa multinacional de cimento que estava preocupada com a quantidade de produto que estava perdendo queria uma solução para otimizar os seus sistemas de filtragem. Anteriormente, a empresa monitorava seus filtros de manga com manômetros diferenciais e dependia de sinais visuais para falhas ou mau funcionamento da filtração. Devido ao tempo de resposta lento e à imprecisão desses métodos, a planta instalou monitores Snifter da Sintrol em cada duto de saída de seus filtros de manga e adicionou quatro monitores de tendência S303 em cada duto de entrada de suas chaminés.

Combinado com o software Dustlog, a planta foi capaz de identificar qualquer filtro de manga que tivesse os filtros deteriorados ou rompidos antes de qualquer alteração significativa nos manômetros de pressão diferencial. Esse tempo de resposta mais rápido permitiu que a planta desligasse o compartimento do filtro de mangas com defeito, corrigisse rapidamente e economizasse o produto que estava sendo liberado na atmosfera. Atualmente, a mesma empresa já conta com nossas soluções em fábricas próprias em quatro países e busca expandir dentro de sua rede.

Princípio de operação:

s monitores de poeira Sintrol são baseados em uma tecnologia exclusiva de Eletrificação Indutiva. A medição é baseada em partículas interagindo com uma sonda isolada montada no duto ou chaminé. Quando partículas em movimento passam próximas ou atingem a sonda, um sinal é induzido. Este sinal é então processado através de uma série de algoritmos avançados da Sintrol para filtrar o ruído e fornecer uma saída de medição de poeira mais precisa.

A tecnologia triboelétrica clássica é baseada no sinal CC, que é causado por partículas que entram em contato com o sensor para transferir cargas. Em comparação com medições baseadas em CC, a tecnologia de eletrificação indutiva é mais sensível e minimiza a influência da contaminação do sensor, mudanças de temperatura e de velocidade. Usando a tecnologia de Eletrificação Indutiva é possível atingir limites de medição de concentração de poeira tão baixos quanto 0,01 mg/m3.